Jeden z wiodących producentów artykułów spożywczych na bazie surowców mącznych zdecydował się na doposażenie swojego układu produkcyjnego w nowoczesne systemy zabezpieczeń przeciwwybuchowych. Inżynierowie CORONA Serwis nie tylko dobrali odpowiednie urządzenia, ale pomogli również uzupełnić dokumentację techniczną.

Montaż odpowiednich systemów przeciwwybuchowych gwarantuje dłuższą, ale przede wszystkim bezpieczniejszą pracę chronionego zakładu produkcyjnego. Zwykle już na etapie projektowania nowopowstających zakładów uwzględnia się odpowiednie zabezpieczenia. Często zdarza się jednak, że przedsiębiorcy chcą doposażyć w odpowiednie urządzenia bezpieczeństwa linie produkcyjne, które już działają. I właśnie z takim zadaniem początkiem roku do inżynierów CORONA Serwis zwrócił się jeden z producentów z branży spożywczej.

– Dostosowaliśmy do wymogów ATEX układ podawania mąki na jednej z linii technologicznych. Ze względu na fakt, że główne urządzenie tej instalacji, silos dobowy, częściowo nie posiadał dokumentacji technicznej, podjęliśmy się również pomocy w jej uzupełnieniu i odtworzeniu kilku ważnych parametrów dla tego układu – informuje Michael T. Jobczyk, Explosion&Process Safety Manager w CORONA Serwis.

Aktualizacja dokumentacji i raport MES

W pierwszej kolejności konieczne było odtworzenie rysunków technicznych i dokumentacji. Dlatego m.in. sprawdzono aktualny stan silosu i sporządzono rysunki 2 D. Kolejnym bardzo ważnym aspektem było określenie jego wytrzymałości konstrukcyjnej. To jeden z najbardziej kluczowych parametrów potrzebnych do dobrania właściwego systemu bezpieczeństwa. Ocena wytrzymałości silosu została podana dla nadciśnienia wewnętrznego poprzez wykonanie analiz numerycznych z wykorzystaniem Metody Elementów Skończonych (MES).

Aby znacząco zminimalizować ewentualne negatywne skutki działania nadciśnienia wewnętrznego na konstrukcję silosu, eksperci CORONA Serwis przeprowadzili obliczenia dla modelu silosu rozszerzonego o zaproponowane modyfikacje. Wykorzystali do tego nowoczesne i licencjonowane oprogramowanie.

Wyniki analizy MES szczegółowo opisano w pisemnym raporcie.

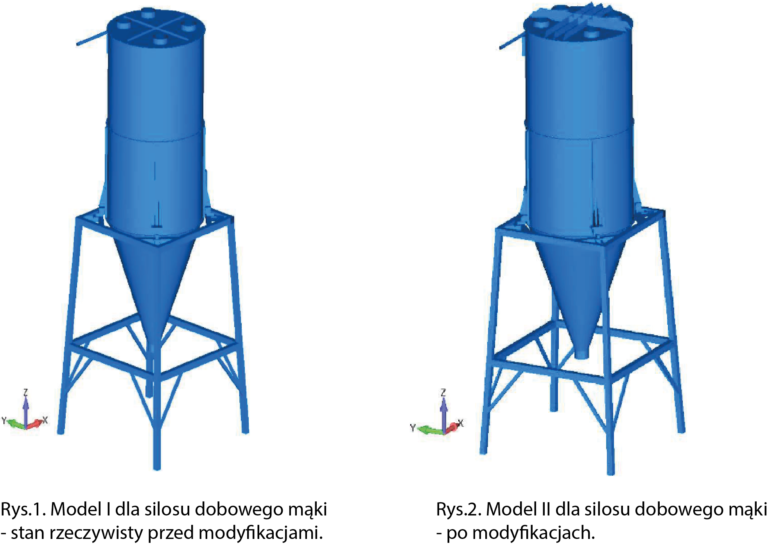

Model przedstawiający stan rzeczywisty (rysunek 1) został odpowiednio zmodyfikowany. Eksperci pracujący nad projektem zaproponowali m.in. wzmocnienie dachu silosu poprzez spoiny obwodowe ciągłe, dodanie płaskowników przyspawanych do dachu. Zasugerowali także dodanie dubler na dachu o odpowiedniej grubości (rys. 2).

Wprowadzone modyfikacje pozwoliły na potwierdzenie wyników obliczeń i określenie wymaganej wytrzymałości.

Co ważne, sporządzona analiza MES dla wspomnianego silosu miała kluczowy wpływ na precyzyjne dobranie odpowiedniego systemu zabezpieczeń przeciwwybuchowych.

FLAMEQUENCH II SQ na straży bezpieczeństwa

Inżynierowie CORONA Serwis zabezpieczyli silos przed skutkami wybuchu stosując układ bezpłomieniowego odciążania FLAME QUENCHER FLAMEQUENCH II SQ. Zastosowane urządzenie charakteryzuje się nie tylko wysoką wydajnością i dużą powierzchnią wyprowadzania eksplozji, ale posiada także wymagane certyfikaty ATEX.

Ponadto zabezpieczony został rurociąg zasypu silosu. Tutaj zastosowano odsprzeganie za pomocą zaworu szybkozamykającego FAV. Wspomniany zawór m.in. błyskawicznie odizolowuje wybuch oraz posiada możliwość montażu w pionie i poziomie.

– Jak pokazuje realizacja tego projektu, nasi eksperci mogą kompleksowo dostosować istniejące instalacje do wymogów ATEX. Wszystkie nasze działania, począwszy od sporządzenia szczegółowej analizy MES i uzupełnienia dokumentacji technicznej, przez dobranie nowoczesnych i skutecznych urządzeń przeciwwybuchowych aż po ich montaż sprawiły, że bezpieczeństwo w zakładzie naszego klienta znacznie wzrosło – podkreśla Michael T. Jobczyk.